光学镜头加工涉及三类主要技术,分别是注塑成型法、模压成型法和冷加工成型法。

注塑成型法:

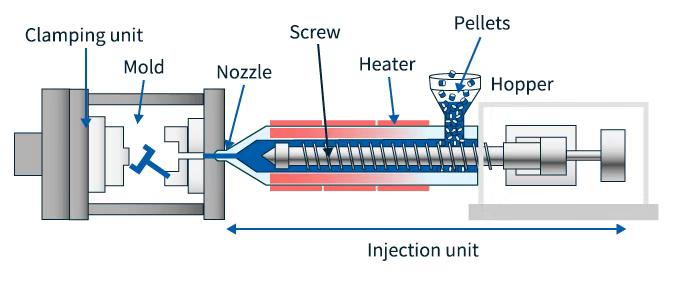

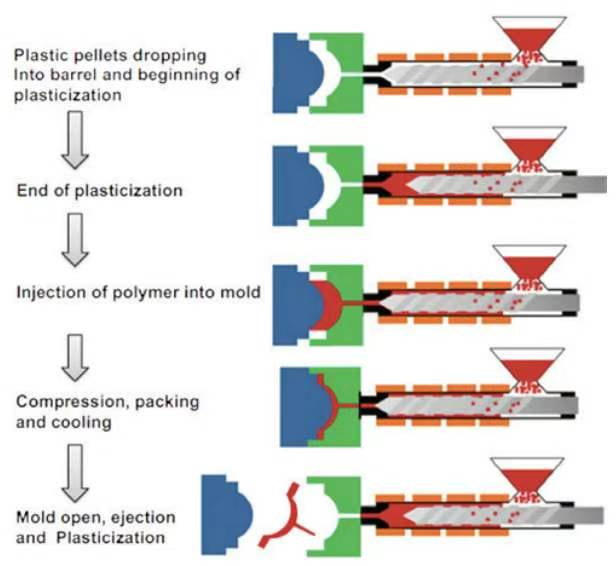

注塑成型法采用的原料通常是光学塑料,常见的光学塑料有PMMA(聚甲基丙烯酸甲酯)、PS(聚苯乙烯)、PC(聚碳酸酯)等,它们具有透光率高、重量轻、成本低的特点,适合批量化生产。在制造过程中,通过使用注塑机设备,将原材料加热到流动状态,并以很高压力和较快速度注入精密模具中,经过一定时间的冷却后,将零件从模具中分离出来,就可以得到两面光亮的透镜了。光学塑料热胀系数比玻璃大,因此注塑成型法主要用来生产低精度的批量化非球面光学元件,受加工过程中冷却固化收缩的影响,注塑类光学元件的面形精度通常在PV值1~2um的量级。

应用领域: 该技术常用于生产眼镜和一些手机镜头,适用于大批量生产。

材料特点: 通常采用塑料透明材料,这种材料相对便宜。

生产过程: 通过将熔化的塑料注入模具中,然后在模具中冷却凝固,形成所需的光学镜头形状。

模压成型法:

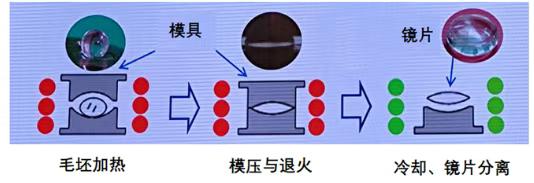

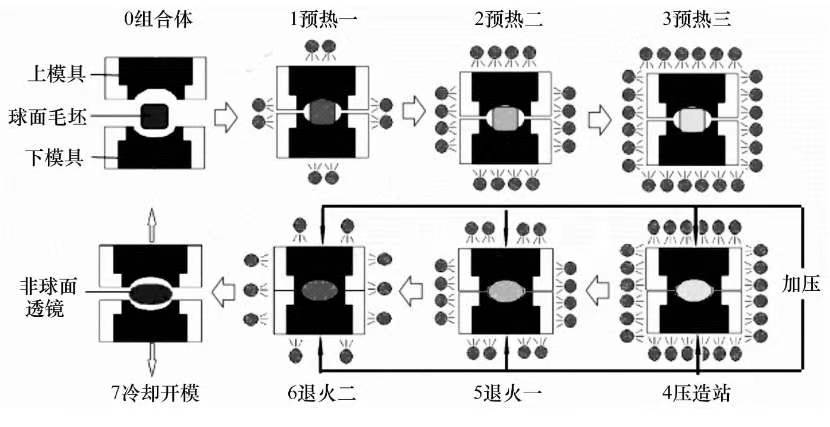

模压成型法是将待模压的玻璃放到模具内加热并将上下两模具合拢,玻璃要热软化后,将其压制成型,随后再做退火、冷却并分离,获得非球面镜片。模具是经过加工过的耐高温钢制品,一般是由单点金刚石车床车削而成,因此,模压成型法的产品精度受限于模具面形精度,通常模压镜片的PV值(峰值与谷值之差)在0.2~0.4um的量级,可满足常规精度镜头需求。

应用领域: 普通光学镜头的生产常采用模压成型法,适用于一定批量的生产,并需要制作相应的模具。

材料特点: 使用不同材料,根据特定的光学要求选择透明材料。

生产过程: 制作模具后,通过将材料加热至可塑性状态,然后在模具中施加压力,使其取得所需形状,最后冷却凝固。

冷加工成型法:

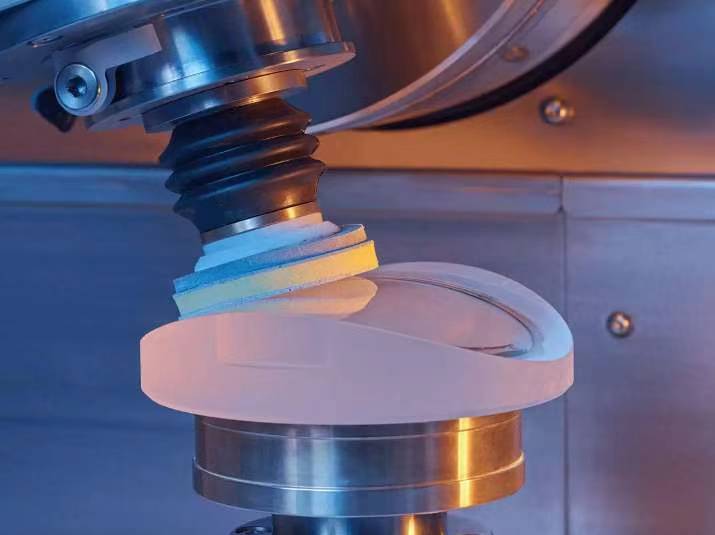

冷加工法是最古典的元件加工方法,属于去除式加工,通常分为粗磨、精磨和抛光三大工序,加工的材料可以是玻璃、陶瓷或者晶体材料,能够获得最高的加工精度。当非球面的精度要求较高时,采用磁流变抛光技术(MRF)和离子束抛光技术(IBF)来实现面形的精修。因为光学设备通常非常的昂贵,因此在精修阶段,手修法也仍然被采用,通过手持抛光小工具,来对非球面产品做抛光和修形,从而提升非球面的面形精度。

应用领域: 主要用于科研人员订制的单个成像镜头,以及一些对质量和精度要求较高的光学元件,如光刻机与天文望远镜。

材料特点: 通常使用高质量、高透明度的材料,以满足特殊光学需求。

生产过程: 通过冷加工方式,如切割、磨削、抛光等手工或半自动工艺,精确地形成光学镜头的形状,适用于小批量生产和个性化定制。

总体而言,这三种技术各自适用于不同的应用场景和生产需求,涵盖了从大批量生产到小批量或个性化定制的多个领域。

下表是光科激光的主要镜头产品,全部采用冷加工成型法,此外我们也专注于满足客户的特殊需求,无论是个性化定制还是小批量生产,光科激光 都能够为您提供可靠的解决方案。

|

|

|

|

| F-Theta 扫描场镜 | 远心扫描透镜 | 扩束镜 | 连续变倍扩束镜 |

|

|

|

|

| 808nm 激光泵浦整形 | 共聚焦显微扫描透镜 | 准直聚焦透镜 | 客户定制产品 |

如您感兴趣,请联系我们。